Devido à alta produção de carne de aves no país, tanto para mercado interno quanto para exportação, a qualidade se tornou algo imprescindível com intuito de garantir um alimento seguro e saudável para atender às exigências dos consumidores. A abertura do mercado externo para a carne brasileira tem exercido grande influência no aprimoramento dos sistemas de controle da sua qualidade em toda a cadeia produtiva, a começar pelo setor mais organizado, o industrial.

De acordo com JURAN; GRYNA, (1993), qualidade pode ser definida como a capacidade de um produto ou serviço em satisfazer as necessidades expressas ou implícitas do consumidor a um custo competitivo. Quando se trata de produtos alimentícios, o conceito de qualidade é ainda mais complexo: além das características relacionadas à aparência, aroma e sabor, a qualidade está diretamente relacionada à integridade físico-química e microbiológica do alimento (BERTOLINO, 2010). Assim, a implementação de ferramentas da qualidade torna-se cada vez mais importante e necessária, visando a produção de alimentos de qualidade e seguros para consumo.

Em frigoríficos, as linhas de produção desenvolvem diversas ferramentas, como: Programas de Autocontrole (PAC), manual de Boas Práticas de Fabricação (BPF), Procedimentos Operacionais Padrão (POP) e Análise de Perigos e Pontos Críticos de Controle (APPCC). As Boas Práticas de Fabricação (BPF) e a Análise de Perigos e Pontos Críticos de Controle (APPCC) ou Hazard Analysis of Critical Control Points (HACCP) são os principais sistemas para a legislação internacional de todos os setores da indústria alimentícia (SENAC, 2004).

O APPCC é uma chave fundamental para algumas normas de certificação em segurança de alimentos, e é reconhecida em indústrias alimentícias como um elemento principal para o comércio internacional, tendo em vista ser um sistema preventivo. O sistema foi desenvolvido para controlar perigos, seja monitorando a sua presença ou a de indicadores de qualidade em diferentes fases do abate, nos pontos críticos de controle (HOGUE et al., 1998). Ou seja, na última etapa do processo em que seja possível eliminar, reduzir ou controlar um perigo (MACHADO, 2015).

O APPCC foi uma ferramenta desenvolvida originalmente pelo setor privado para garantir a segurança do produto e atualmente está sendo introduzida na legislação de vários países (JOUVE, 1998).

Segundo Wurlitzer (1998), o APPCC é um sistema dinâmico e quando aplicado corretamente, o alimento produzido já tem a garantia de não ter os perigos considerados, já que foram controlados no processo. Um sistema que orienta sobre como levantar os perigos (biológicos, químicos e físicos) significativos que podem ocorrer na produção de um determinado alimento em uma linha de processamento, e controlá-los nos Pontos Críticos de Controle (PCC), durante a produção.

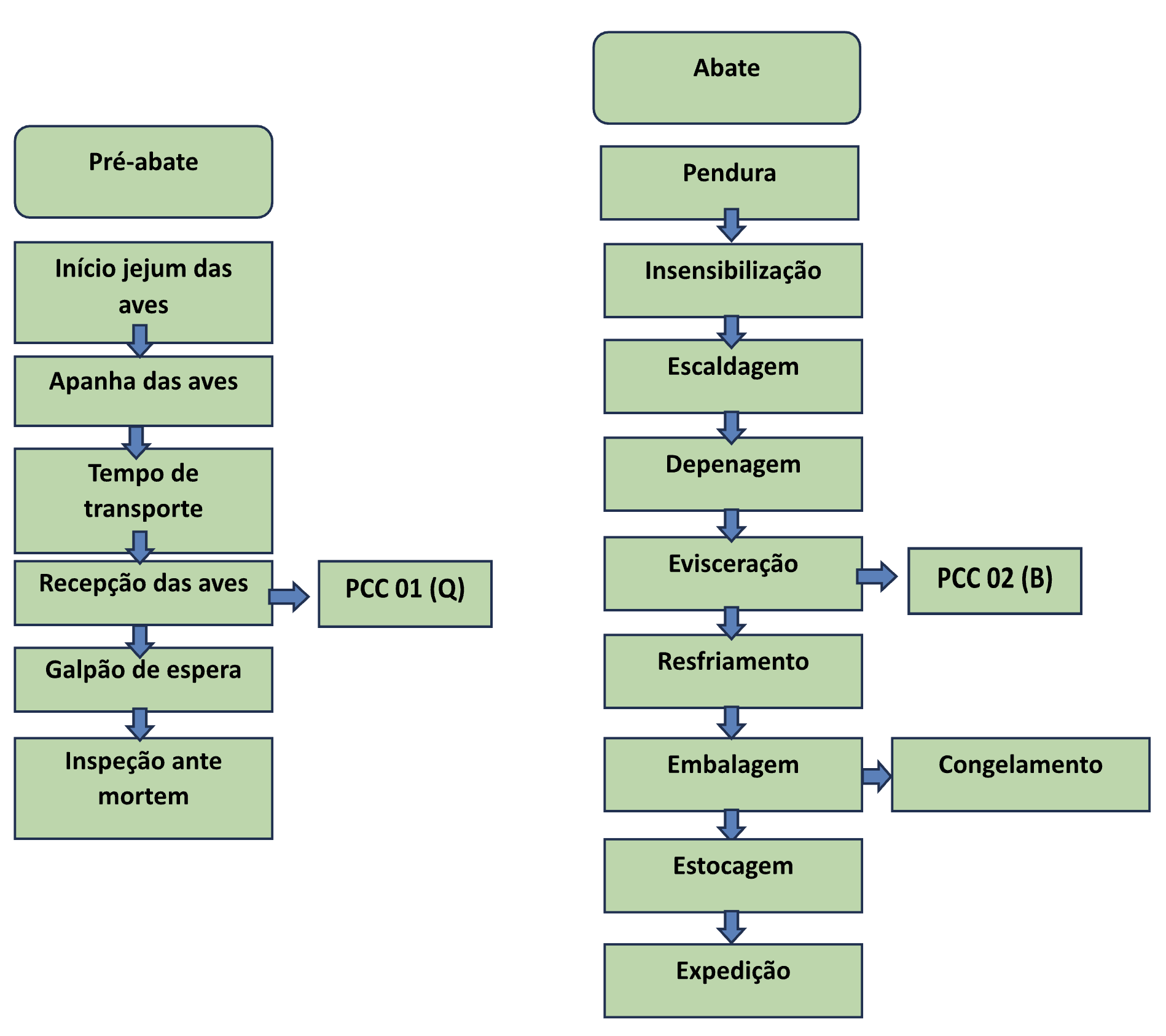

No abate de frangos, o sistema de Análise de Perigos e Pontos Críticos de Controle (APPCC) constitui uma ferramenta importante e passível de se ser aplicada (CATES et al., 2001). Na Figura 1 pode-se observar o fluxograma do abate de Frango e os principais PPCs existentes no processo.

Figura 1: Fluxograma do abate de aves.

Baseando-se na Figura 1, 2 PPCs podem ser observados, sendo eles:

Ponto crítico de controle (PCC) 01 – Químico – recepção das aves no abatedouro:

1. Medidas de controle: Uso de Medicamentos conforme a lista de medicamentos aprovados.

2. Limite Crítico: Presença (laudos) de informações quanto ao cumprimento do prazo de carência de medicamentos ou da administração de drogas.

3. Ações sobre o produto, caso não haja cumprimento do prazo de carência:

– Não realizar o abate do lote e retornar o lote à granja de origem até o atendimento do período de carência;

– Realizar o abate do lote e segregar toda a produção procedente deste. Enviar amostra para análise da droga ou metabólito em questão, e só liberar a produção após resultado abaixo do limiar. Se detectada a presença de resíduo de droga veterinária ou metabólitos acima do limiar, o lote deve ser destinado para incineração.

4. Medidas preventivas:

– Reciclagem periódica dos responsáveis pelo preenchimento das informações nos documentos que respaldam o abate dos lotes.

– Treinamento periódico com os responsáveis pelo monitoramento do plano.

– Análises periódicas de resíduos em produtos acabados conforme cronograma descrito no Programa de Autocontrole de Resultados Laboratoriais vigente.

5. Justificativa para os limites críticos: Níveis residuais dos limites legalmente permitidos em tecidos comestíveis podem provocar efeitos lesivos quando consumidos por um longo período. A administração de medicamentos aos animais deve ser acompanhada de rigoroso controle, principalmente com relação ao tempo de retirada dessas substâncias. Nesse período de retirada, ocorre a metabolização da droga pelos tecidos animais, eliminando ou mantendo os resíduos dentro dos limites estabelecidos. Em caso de omissão no cumprimento do período de carência das drogas veterinárias, podem ocorrer acidentes de alergias em pessoas susceptíveis aos princípios, por ocasião do consumo de carne proveniente dos animais tratados. Um outro aspecto a ser considerado é o da resistência aos antibióticos pelas bactérias, o que reforça a necessidade do controle rigoroso.

Ponto Crítico de Controle (PCC) 02 – biológico – Pós repasse (Revisão da lavagem das carcaças):

1. Medida de controle: Avaliação visual de 100% das carcaças quanto a presença de contaminação gastrointestinal e ou biliar visível nas superfícies internas e ou externas após etapa lavagem das carcaças.

2. Limite Crítico: Ausência de contaminação gastrintestinal e/ou viliar visível nas carcaças evisceradas após etapa de lavagem das carcaças e refile na linha do DIF.

3. Ações sobre o produto: Retirar as carcaças com contaminação gastrintestinal e/ou biliar interna e externa da nórea e destiná-las para caixa vermelha, e posteriormente para Fábrica de Farinha e Óleo.

4. Medidas preventivas:

– Atendimento ao Jejum alimentar.

– Manutenção preventiva dos equipamentos conforme procedimento específico.

– Capacitação dos colaboradores através de treinamentos.

– Atendimento da vazão de água da cabine de lavagem – mínimo 0,9 litros por carcaça.

– Manter os bicos de aspersão de água da cabine de lavagem desobstruídos – total de 29 bicos pressurizados. Devendo estes estar fixados em colunas na vertical em alturas diferentes de modo a atingir todas as superfícies internas das carcaças. Os bicos têm inclinação diferente para uma lavagem mais eficiente, intercalando as posições no arco central em relação aos arcos das extremidades.

– Manter o direcionamento dos bicos alinhados em um ângulo de 45 graus a 65” voltados para a carcaça.

5. Justificativa para os limites críticos: O reservatório principal da Salmonella é o trato intestinal do homem e animais, de onde se dissemina para o ambiente, ar, alimentos, rações, solos e águas. Embora seu habitat primário seja o trato intestinal, estes organismos podem ser encontrados em outras partes do corpo (JAY et al, 2005). As carnes de aves podem ser contaminadas em vários estágios do processo de abate, seja pelas fezes durante a evisceração ou pela contaminação cruzada advinda do contato com produtos ou superfícies contaminadas na linha de produção (DUKE et al. 1997).

Nos últimos anos, a implementação dos Pontos Críticos de Controle no abate de aves, tornou-se fundamental nas indústrias alimentícias, pois, além de garantir a qualidade do produto durante toda a cadeia, há também o dever de atender a legislação visando a segurança dos consumidores e garantindo a exportação de seus produtos. Assim, acompanhar o fluxograma de produção e a aplicação dos PCCs é de fundamental importância pela equipe da Garantia da Qualidade nos abatedouros, para que sejam realizados treinamentos de colaboradores envolvidos nas etapas de execução e monitoramento desses processos, para garantir a qualidade e segurança do produto final.

Referências:

- ABNT. Associação Brasileira de Normas Técnicas. NBR ISO 9001: Sistemas de gestão da qualidade – Requisitos. ABNT Digital, 30 de outubro de 2015.

- AVENS, J.S. et al. Destruction of microorganisms on chicken carcasses by steam and boiling water immersion. Food Control, v.13, p.445-450, 2002.

- BERTOLINO, M.T. Gerenciamento da qualidade na indústria alimentícia. Porto Alegre: Artmed, 2010.

- CAMPOS, V.F. TCQ: Controle da qualidade total (no estilo japonês). Belo Horizonte: UFMG, Fundação Christiano Ottoni, 1992.

- CATES, S.C. et al. Traditional versus hazard analisys and critical control point-based inspection: results from a poultry slaugther project. Journal of Food Protection, v.64, n.6, p.826-832, 2001.

- Duke GE, Maureen B, Noll S. Optimum duration of feed and water removal prior to processing in order to reduce the potential for fecal contamination in turkeys. Poultry Science 1997; 76 (3): 516-522

- HOGUE, A.T. et al. Pathogen reduction and hazard analisys and critical control point (HACCP) systems for meat and poultry. Veterinary Clinics of North America: Food Animal Practice, v.14, n.1, p.151-164, 1998.

- JAY, J. M.; LOESSNER, M. J.; GOLDEN, D. A. Modern food microbiology. 7 ed. New York: Springer, 2005. 790 p.

- JOUVE, J. L. Princípio da legislação sobre segurança alimentar. Food Control. Noordwijk: Elsevier, 1998. v.9

- JURAN, J. M.; GRYNA, Frank M. Controle da qualidade. São Paulo: Makron, 1993.

- MACHADO, R. L. P. Boas Práticas de Fabricação (BPF). Rio de Janeiro: Embrapa Agroindústria de Alimentos, 2015.

- SENAC: As boas práticas na distribuição de alimentos II: cartilha 3. Rio de Janeiro: SENAC/DN, 2004.

- WURLITZER, N. J. Centro de tecnologia de alimentos e bebidas. Rio de Janeiro: Senai, 1998.