O APPCC deve ser sistemático, com base científica e ser uma ferramenta para equipe na identificação de perigos e no levantamento das medidas de controle para a segurança dos alimentos. O Plano de Controle de Perigos é uma ferramenta para avaliar perigos e estabelecer um sistema de controle com foco na prevenção, e não se assegurar apenas nas análises de produto final. Ele deve ser sempre revisado e adequado de acordo com as mudanças da empresa, tais como: novos equipamentos, avanços tecnológicos, perigos emergentes e alterações na legislação.

Vamos começar então por alguns conceitos?

Segundo a ISO 22000:2018 (4), perigo à segurança de alimentos é o agente biológico, químico ou físico no alimento, com potencial de causar um efeito adverso à saúde.

Nota 1: O termo “perigo” não é para ser confundido com o termo “risco”, que, no contexto de segurança de alimentos, significa uma função da probabilidade de ocorrência de um efeito adverso à saúde (por exemplo, ficar doente) e a severidade deste efeito (morte, hospitalização), quando há exposição a um perigo específico.

Severidade é o grau de gravidade para saúde do consumidor, se o perigo em questão for consumido. Quanto mais grave for o efeito adverso à saúde, maior a severidade.

Já a probabilidade independe da severidade, pois está relacionada com a possibilidade de ocorrência do perigo na realidade de cada empresa, considerando histórico, linha de processamento e equipamentos e as medidas de controle já implementadas de PPR – Programa de Pré-Requisitos.

Os perigos mais comuns são os químicos, físicos e microbiológicos. Atualmente a ISO 22000:2018 cita também os perigos radiológicos e alergênicos, que não serão abordados neste artigo.

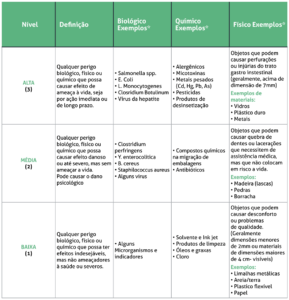

Dependendo do tipo de produto que a empresa produz, já na metodologia definimos quais seriam os principais perigos e a classificação de severidade, como no exemplo abaixo:

- Tabela 1. Severidade dos efeitos adversos à saúde

* Os exemplos não constituem uma lista completa.

OBS – Quando houver perigos reunidos na mesma classificação de Q, F ou B, considerar o perigo de maior periculosidade para análise da severidade.

Quando vamos iniciar o levantamento de perigos, muitas vezes ficamos na dúvida: Qual tipo de perigo abordar? Perigo referente a integridade do produto? (Insetos, microrganismos indicadores de higiene, deteriorantes e outros) Ou apenas perigos referentes a Segurança dos Alimentos? Como microrganismos patógenos, metal, pesticidas, etc. A empresa deve levantar os perigos de acordo com o escopo definido previamente.

Para o Codex Alimentarius, ISO 22000 e Ministério da Saúde, o escopo do APPCC deve ser a Segurança de Alimentos para Saúde do Consumidor.

De acordo com a Portaria 1428 do MS de 1993 (2)- REGULAMENTO TÉCNICO PARA INSPEÇÃO SANITÁRIA DE ALIMENTOS, o objetivo especifíco para fins legais seria “ avaliar a eficácia e efetividade dos processos, meios e instalações, assim como dos controles utilizados na produção, armazenamento, transporte, distribuição, comercialização e consumo de alimentos através do Sistema de Avaliação dos Perigos em Pontos Críticos de Controle (APPCC) de forma a proteger a saúde o consumidor;

Para o MAPA, de acordo com a Portaria 46 de 1998 (3), o escopo é um pouco mais amplo, abordando saúde pública, padrão de identidade e qualidade e integridade econômica:

” Este Sistema, hoje adotado pelos principais mercados mundiais, basicamente assegura que os produtos industrializados:

- a) sejam elaborados sem riscos à saúde pública;

- b) apresentem padrões uniformes de identidade e qualidade;

- c) atendam às legislações nacionais e internacionais, no que tange aos aspectos

sanitários de qualidade e de integridade econômica.”

Desta forma, uma vez a empresa definindo o escopo/foco do APPCC fica mais fácil realizar o levantamento de perigos. MAS TAMBÉM, se levantar perigos que não traz riscos à saúde, mas que são frequentes no seu processo, esteja atento à classificação correta do perigo (severidade e probablidade), de forma que não o torne um perigo significativo (PCC ou PPRO), pois perigos para integridade do produto geralmente são controlados pelo Programa de PPR, e não pelo Sistema de APPCC (PCC ou PPRO).

Ainda que a implementação do APPCC seja considerada para fins de Segurança dos Alimentos, este sistema pode ser aplicado a outros aspectos da qualidade e integridade de alimentos, quando for uma diretriz da alta direção, exigência de cliente ou exigências legais, de acordo com a ISO 22000. Mas lembrando que a Segurança dos Alimentos e Saúde do Consumidor vêm sempre em primeiro lugar.

Vamos relembrar então quais seriam os princípios para desenvolvimento do plano APPCC ou plano de Controle de Perigos, de acordo com Codex Alimentarius e alinhados com a ISO 22000?

PRINCÍPIO 1 – Conduzir a análise de perigos.

Nota da autora: Etapa muito importante, pois é neste ponto que será feito o levantamento de perigos para todas as matérias-primas e etapas de processo, determinação do nível aceitável do perigo no produto final e a avaliação do risco: severidade x probabilidade, definindo quais seriam os PERIGOS SIGNIFICATIVOS para Segurança de Alimentos.

PRINCÍPIO 2 – Determinar os pontos críticos de controle – PCC.

Nota da autora: Para ISO 22000, identificar também os PPROs. Deve-se determinar uma metodologia para seleção dos PCCs e PPROs a partir dos PERIGOS SIGNIFICATIVOS determinados no princípio 1. Esta classificação, geralmente, é realizada através de uma árvore decisória. O Codex Alimentarius possui uma árvore decisória como modelo, e a FSSC 22000 disponibilizou um guia de orientação disponível em seu site, onde mostra uma abordagem lógica para determinação dos PCC ou PPRO (Programa de Pré-Requisito Operacional).

PRINCÍPIO 3 – Estabelecer limites críticos.

Nota da autora: para a ISO 22000, quando for PPRO deve-se estabelecer critérios de ação mensuráveis ou observáveis.

PRINCÍPIO 4 – Estabelecer um sistema de monitoramento dos PCCs.

Nota da autora: para a ISO 22000, estabeler sistema de monitoramento também para os PPROs- Programa de Pré-Requisitos Operacionais.

PRINCÍPIO 5 – Estabelecer as ações corretivas para serem tomadas quando o monitoramento indicar que um determinado PCC não está sob controle.

Nota da autora: para a ISO 22000, estabelecer sistema de ação corretiva também para PPRO quando este não estiver de acordo com o critério de ação estabelecido. Para PCC deve-se sempre tratar o produto fora do limite crítico como produto não conforme. Para o PPRO deve-se avaliar o produto, para correta tomada de ação.

PRINCÍPIO 6 – Estabelecer procedimentos de verificação para confirmar que o sistema APPCC está funcionando eficazmente.

PRINCÍPIO 7

Estabelecer documentação referente a todos os procedimentos e registros apropriados a estes princípios e sua implementação.

De acordo com ABNT NBR ISO 22000:2018 (4) – “A adoção de um sistema de gestão de segurança de alimentos (SGSA) é uma decisão estratégica para uma organização que pode ajudar a melhorar seu desempenho geral em segurança de alimentos.

Os benefícios potenciais para uma organização ao implementar um SGSA são:

- a) a capacidade de fornecer consistentemente a segurança de alimentos, produtos e serviços que atendam ao cliente e aos requisitos estatutários e regulamentares aplicáveis;

- b) a abordagem de riscos associados com seus objetivos;

- c) a capacidade de demonstrar conformidade com os requisitos especificados de SGSA.”

E para finalizar, para o sucesso do desenvolvimento e implementação do APPCC deve-se ter o comprometimento e envolvimento de toda a equipe: gestores, alta direção e, principalmente, dos colaboradores, os quais lidam com Segurança de Alimentos no dia-a-dia e acreditamos ser o coração do SGSA. Também requer o envolvimento de uma equipe multidisciplinar incluindo, quando necessário, especialistas em microbiologia, agronomia e funções diferentes dentro da própria empresa, como gestor de manutenção, gestor/conhecedor do processo e linha de produção, gestores de qualidade (garantia e controle), gestor de RH, entre outros, de acordo com a realidade e necessidade de cada empresa.

Boa leitura!

Referências:

(1) CODEX ALIMENTARIUS – Anexo ao CAC/RCP 1-1969 (Rev. 4 – 2003)

(2) Portaria nº 1428, de 26 de novembro de 1993 – Ministério da Saúde

(3) Portaria Nº 46, DE 10 DE FEVEREIRO DE 1998 – MINISTÉRIO DA AGRICULTURA E DO ABASTECIMENTO

(4) ABNT NBR ISO 22000:2019

Aqui é a Fernanda Lima , gostei muito do seu artigo tem

muito conteúdo de valor parabéns nota 10 gostei muito.

Olá, Roberta!

Muito explicativo o artigo!

Tenho uma dúvida sobre quais microrganismos mapear e controlar no processo produtivo, considerando que hoje as legislações sobre parâmetros microbiológicos aplica-se somente ao produto pronto para consumo.

Obrigada.

Atte.