Então hoje vamos entender melhor essa ferramenta tão útil, eficaz e obrigatória para a indústria de alimentos.

Hazard Analysis and Critical Control Points (HACCP), traduzido no Brasil como Análise de Perigos e Pontos Críticos de Controle (APPCC) originou-se na década de 50 em indústrias químicas da Grã-Bretanha. Porém só mais tarde ganhou destaque e foi adaptado para indústria de alimentos pela Pillsbury Company, a partir da necessidade apresentada pela Agência Espacial Norte Americana (NASA) em produzir alimentos seguros que pudessem ser consumidos durante a permanência no espaço. Pois eles avaliaram as principais doenças que poderiam afetar a saúde dos astronautas em suas viagens espaciais e identificaram as toxinfecções alimentares como sendo as principais (RIBEIRO-FURTINI; ABREU, 2006; IQUEBAL, 2017).

Em 1963 foi criado o Codex Alimentarius pela Organização das Nações Unidas para Agricultura e Alimentação (FAO), em conjunto com a Organização Mundial da Saúde, com o objetivo de facilitar o comércio internacional de alimentos, através da harmonização de conceitos e do estabelecimento de padrões. E em 1969, a Comissão do Codex Alimentarius publicou o documento “General Principles of Food Hygiene” trazendo em anexo a descrição dos princípios do HACCP, como uma ferramenta de prevenção de desvios na produção e distribuição de alimentos.

A portaria n° 46 de 10 de fevereiro de 1998 do MAPA, descreve o APPCC como um sistema de análise que identifica perigos específicos (físicos, químicos e biológicos) e medidas preventivas para seu controle, objetivando a segurança do alimento. Baseia-se na prevenção, eliminação ou redução dos perigos em todas as etapas da cadeia produtiva (BRASIL, 1998).

Para que você possa implementar e ter um sistema eficaz, é necessário avaliar e entender o cenário atual da indústria. Não adianta querer ter um sistema APPCC implementado e não atender às condições básicas de higiene e boas práticas, designadas como boas práticas ou pré-requisitos. Esses pré-requisitos são a base da estrutura do sistema, que tem como objetivo de prevenir e/ou reduzir perigos para a segurança de alimentos.

Esse sistema traz inúmeros benefícios para a indústria, tais como:

- A produção de alimentos seguros;

- A redução de custos operacionais;

- Maior credibilidade no mercado;

- Aumento da competitividade e produtividade;

- Identificação e controle dos perigos;

- Abertura para o comércio nacional e internacional;

- Atendimento aos requisitos legais (evitando multas e problemas com órgãos competentes).

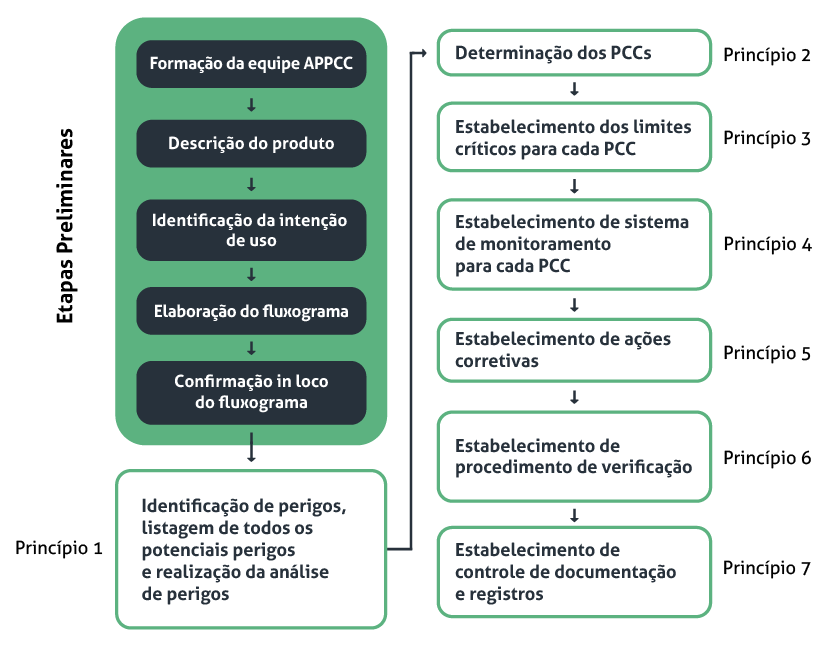

O APPCC não é limitado apenas as indústrias de alimentos, pois pode ser utilizado também em diferentes segmentos que fazem parte da cadeia produtiva do alimento, como o setor de embalagens e serviços de alimentação, por exemplo. Para estruturar esse sistema de forma eficaz, é importante ter além de um bom planejamento, a adequação dos programas de pré-requisitos, comprometimento da direção e de todas as pessoas envolvidas no processo. A implementação consiste em 12 passos relacionados com os 7 princípios do sistema:

Figura 1: Fluxograma de Implementação do Sistema APPCC

Passo 1: Formação da equipe: é ideal que a equipe seja multidisciplinar, os participantes sejam capazes de contribuir com a sua experiência e fornecer dados técnicos sobre a sua área na elaboração do plano. O coordenador da Equipe de Segurança de Alimentos deve ser devidamente treinado, ter conhecimento do processo em questão, ter base técnica adequada e saber agregar pessoas.

Passo 2: Descrição do Produto: é importante realizar uma descrição bem detalhada do seu produto, levando em consideração e listando informações que sejam relevantes a segurança do produto, tais como: composição, características (físicas/químicas), tratamentos ou métodos de conservação utilizados, embalagens, condições de armazenamento e o processo de distribuição.

Passo 3: Identificação de Uso: a intenção deve ser determinada de acordo com o uso previsto e esperado pelo consumidor final. É importante incluir grupos vulneráveis (Ex: crianças, gestantes, alérgicos, etc).

Passo 4: Elaboração do fluxograma: deve ser construído pela equipe APPCC, mapeando todas as etapas do processo, descrevendo todas as entradas e saídas de forma detalhada.

Passo 5: Confirmação do fluxograma in loco: as etapas que foram mapeadas na construção do fluxograma, devem ser confirmadas no processo de operação. É interessante que a equipe faça a confirmação, mas pode ser feita também por apenas um membro da equipe que tenha conhecimento adequado do processo e que possa avaliar o fluxograma descrito.

Passo 6: Listagem de todos os potenciais perigos e a realização da análise de perigos, considerando-se as medidas de controle: os perigos (físicos, químicos ou biológicos) devem ser identificados e avaliados considerando o risco associado (probabilidade x severidade) e, por fim, devem ser consideradas as medidas necessárias para o controle.

Passo 7: Determinação dos Pontos Críticos de Controle (PCC): os PCCs podem estar localizados em qualquer ponto, etapa ou procedimento onde os perigos devem ser prevenidos, eliminados ou reduzidos a níveis aceitáveis. Para determinação dos PCCs pode-se usar uma ferramenta chamada árvore decisória e outras fontes que ajudem a tomar a decisão. Os riscos que não forem escolhidos como PCC, devem receber uma medida de controle associada.

Passo 8: Estabelecimento dos limites críticos: os limites críticos são valores máximos e/ou mínimos que permitem averiguar se determinado PCC está ou não controlado, e que quando não atendidos, impossibilitam a garantia da segurança do alimento.

Passo 9: Estabelecimento de um sistema de monitoramento para cada PCC: Monitoramento é o estabelecimento de medições ou observações programadas de um PCC relativo a seu limite crítico. É necessário um procedimento bem definido, que seja capaz de detectar a perda de controle de um PCC.

Passo 10: Estabelecimento de Ações corretivas: as ações devem ser estabelecidas para cada PCC, levando em consideração suas particularidades, com objetivo de determinar ações a serem tomadas quando houver desvios, garantindo que seja retomado o controle do PCC. Nas ações a serem definidas, devem incluir o destino apropriado para o produto envolvido.

Passo 11: Estabelecimento de Procedimentos de Verificação: podem ser usados métodos de verificação e auditorias. É importante para avaliar a eficácia do sistema APPCC.

Passo 12: Estabelecimento de Controle de documentação e registros: Os procedimentos relacionados ao plano APPCC devem ser documentados, porque são evidências que as atividades relacionadas ao sistema estão sendo executadas. É importante que a manutenção dos registros seja eficiente e correta.

Lembrando que, como qualquer outro sistema que venha a ser implementado, é necessário tempo, dedicação, organização e bastante estudo. Seguindo esses princípios, você será capaz de desenvolver com êxito o seu sistema APPCC.

Referências:

BRASIL. Ministério da Agricultura e Abastecimento. Portaria n. 46, de 10 de fevereiro de 1998. Institui o sistema de análise de perigos e pontos críticos de controle: APPCC a ser implantado nas indústrias de produtos de origem animal. Diário Oficial da União, Brasília, DF, 10 fev. 1998. Seção I.

IQUEBAL, Rubina Mahomed. Implementação do sistema HACCP numa empresa de produtos gourmet. 2017. Tese de Doutorado.

RIBEIRO-FURTINI, Larissa Lagoa; ABREU, Luiz Ronaldo de. Utilização de APPCC na indústria de alimentos. Ciência e Agrotecnologia, v. 30, n. 2, p. 358-363, 2006.

CODEX ALIMENTARIUS COMISSION. General Principles of Food Hygiene. Disponível neste link.

Top, encontrei sem querer esse blog e esse artigo aqui,

gostei muito do que lí aqui… Obrigado!

Seja bem-vindo! Sempre publicamos conteúdos de qualidade sobre a Segurança de Alimentos